Wystartowała produkcja ekskluzywnej serii hipersamochodu Mercedes-AMG ONE z techniką Formuły 1

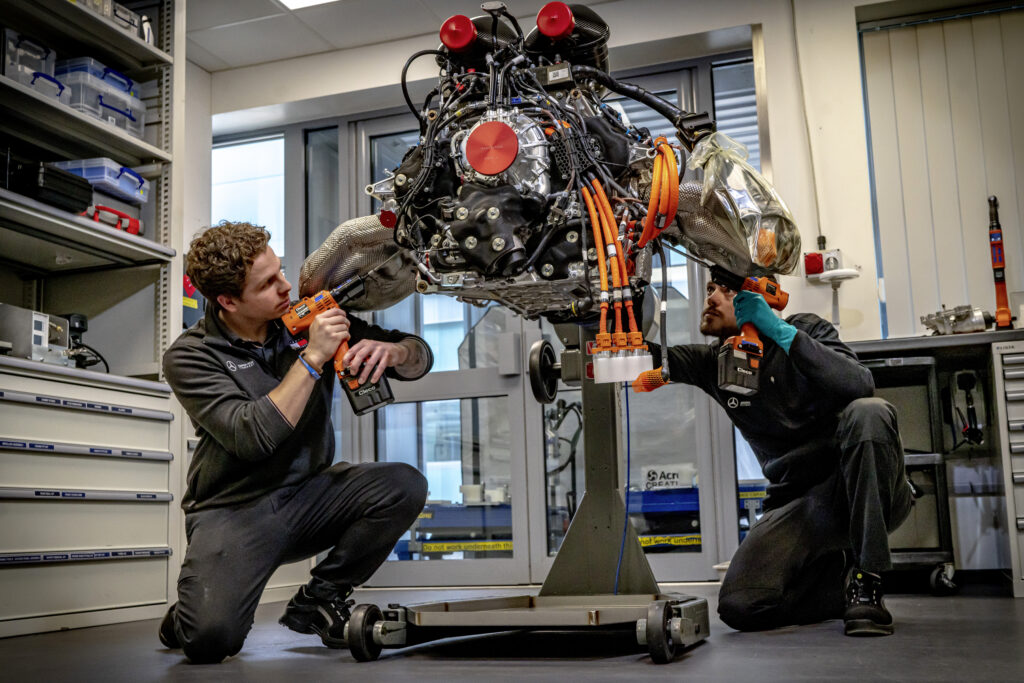

W ramach ekskluzywnego procesu produkcyjnego zbudowano pierwszy hipersamochód Mercedes-AMG ONE dla klienta. Model powstanie w liczbie zaledwie 275 sztuk. Pierwsze z nich zostaną dostarczone nabywcom w drugiej połowie 2022 r. Hybrydowy zespół napędowy oparty na technice Formuły 1, z 1,6-litrowym silnikiem V6 turbo i czterema jednostkami elektrycznymi, jest budowany w zakładzie Mercedes-AMG High Performance Powertrains w Brixworth (Anglia) – przez tych samych specjalistów ds. sportu motorowego, którzy odpowiadają za rozwój i produkcję jednostek napędowych do bolidów F1 Mercedes-AMG Petronas. Budowa kompletnego pojazdu odbywa się w Coventry. Na potrzeby niskoseryjnej produkcji Mercedes-AMG utworzył specjalny zakład we współpracy z partnerem produkcyjnym – firmą Multimatic.

„Mercedes-AMG ONE to najbardziej ambitny projekt, jaki kiedykolwiek podjęliśmy – od projektowania aż po produkcję. To także kolejny ważny punkt w pomyślnym, strategicznym rozwoju Mercedes-AMG w kierunku zelektryfikowanej przyszłości wysokich osiągów. Produkcja ekskluzywnej, niewielkiej serii aut stanowi naprawdę wyjątkowe wyzwanie. Ten hipersamochód po raz pierwszy przenosi obecną, hybrydową technikę Formuły 1 niemal jeden do jednego z toru wyścigowego na drogę, łącząc piorunujące osiągi z wzorową efektywnością. Teraz ta pionierska koncepcja staje się rzeczywistością – dzięki doskonałej pracy zespołowej ekipy Mercedes-AMG w Affalterbach, ekspertów Formuły 1 w Mercedes-AMG High Performance Powertrains w Brixworth oraz przedstawicieli Multimatic, naszego partnera produkcyjnego. Jako jeden zespół jesteśmy bardzo dumni z tego, że rozpoczęliśmy produkcję pierwszych egzemplarzy dla klientów” – powiedział Philipp Schiemer, Prezes Zarządu Mercedes‑AMG GmbH.

Produkcja ekskluzywnych samochodów odbywa się ręcznie, a cały proces obejmuje łącznie 16 stanowisk montażowych i testowych. Wiele etapów pracy przypomina produkcję luksusowych zegarków: niektóre podsystemy są najpierw wstępnie montowane i testowane pod kątem działania, a następnie demontowane i dopiero finalnie montowane w aucie. Dotyczy to na przykład monokoku z włókna węglowego z wklejanym dachem, a także wszystkich dołączanych części karoserii, które również są wykonane z tego lekkiego i stabilnego, lecz kosztownego materiału. W pierwszej kolejności odbywa się montaż całej zewnętrznej powłoki karoserii. Wówczas następuje skrupulatna kontrola spasowania i, w razie potrzeby, dopasowanie elementów. Tylko w ten sposób można uzyskać idealnie równe szczeliny. Specjaliści muszą uwzględniać przy tym końcowe lakierowanie i grubość warstwy farby. Biorąc pod uwagę, że w niektórych miejscach grubość samych paneli z włókna węglowego wynosi zaledwie 1,2 mm, jest to bardzo trudne i specjalistyczne zadanie. Gdy wszystko idealnie do siebie pasuje, części, w tym drzwi i maska, są ponownie demontowane, a następnie ręcznie lakierowane, osobno na potrzeby każdego samochodu – zapewnia to idealne dopasowanie kolorystyczne.

W ramach kolejnego etapu następuje złożenie układu napędowego i niepolakierowanego jeszcze nadwozia. Wcześniej 1,6-litrowy, turbodoładowany silnik V6, wysokonapięciowy akumulator i cztery maszyny elektryczne zostają przetestowane na odpowiednich stanowiskach w Brixworth, tak aby zagwarantować ich nienaganną, wydajną pracę, dokładnie tak samo jak w przypadku jednostek napędowych F1 Mercedesa. Mercedes-AMG High Performance Powertrains dostarcza odpowiednie komponenty: uhybrydowiony silnik spalinowy eTurbo, wysokonapięciowy akumulator hybrydy typu plug-in, przednią oś z dwiema jednostkami elektrycznymi oraz energoelektronikę, w tym falownik dla każdej z czterech maszyn elektrycznych. Przed zainstalowaniem komponentów wysokiego napięcia następuje montaż 75% części.

Ogólny przegląd etapów produkcji podzielonych na 16 głównych stacji:

· Stacje od 1. do 4.: montaż części mechanicznych i wszystkich elementów niskonapięciowych oraz istotnych elementów układu napędowego, w tym elektryki pojazdu.

· Stacje 5. i 6.: montaż wysokonapięciowego akumulatora i odpowiednich połączeń, próbne przebiegi silnika spalinowego i jednostek elektrycznych oraz uruchomienie pojazdu.

· Stacja 7.: instalacja wnętrza.

· Stacja 8.: rozpoczęcie montażu zewnętrznych paneli nadwozia, drzwi i paneli bocznych; w trakcie tego procesu wstępnie wykończone panele nadwozia, przedni i tylny pas, narożne panele boczne i drzwi trafiają na główną linią montażową; tu również szczególnym wyzwaniem są niekiedy bardzo zróżnicowane życzenia klientów.

· Stacja 9.: kontynuacja prac nad instalacją wnętrza, montaż przedniego i tylnego pasa.

· Stacja 10.: końcowy montaż elementów nadwozia.

· Stacja 11.: montaż kół i paneli podłogowych.

· Stacja 12.: regulacja kół i reflektorów.

· Stacja 13.: hamownia rolkowa do badania pojazdu we wszystkich trybach jazdy.

· Stacja 14.: test NVH (hałas, wibracje, szorstkość) na specjalnym stanowisku z osobnymi mocowaniami każdego z kół, dostrojenie w razie potrzeby.

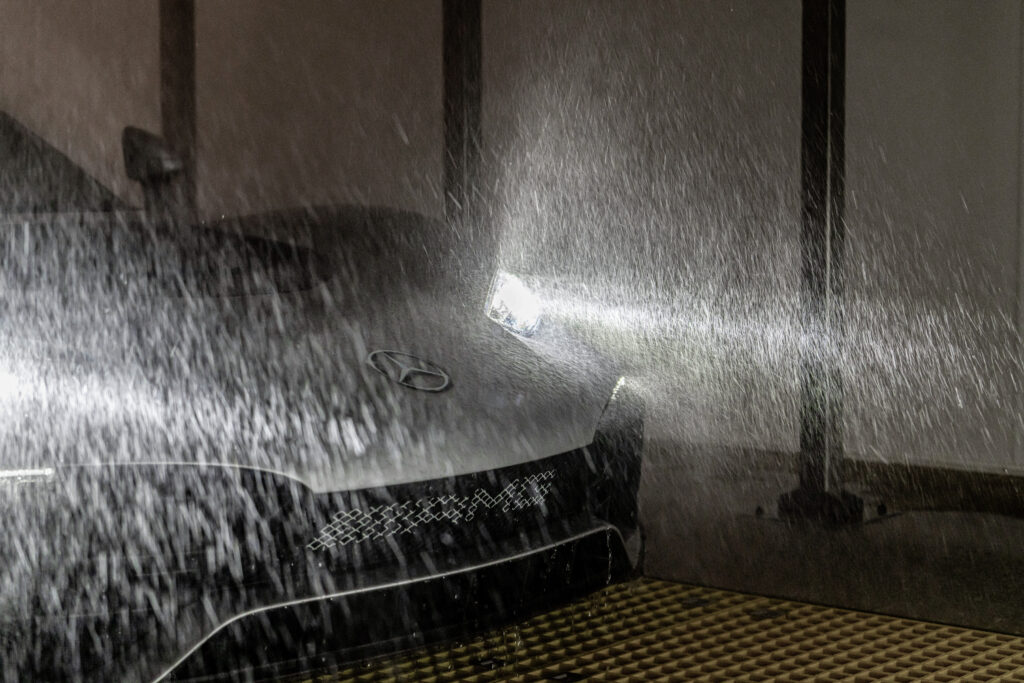

· Stacja 15.: test odporności na deszcz.

· Stacja 16.: specjalnie doświetlone stanowisko, pozwalające przeprowadzić szczegółową, wizualną inspekcję wszystkich powierzchni, oraz testy techniczne wszystkich elementów.

Łącznie nad każdym egzemplarzem Mercedes-AMG ONE pracuje ponad 50 specjalistów. Po sfinalizowaniu każdej stacji przeprowadzane są kompleksowe kontrole jakości realizowanych prac; w rezultacie powstaje obszerna dokumentacja budowy samochodu. Skrupulatny proces produkcyjny odbywa się z wykorzystaniem najnowszych metod Przemysłu 4.0, które Mercedes‑AMG stosuje również w zakładzie w Affalterbach, przy produkcji silników AMG. Z tego względu komponenty są wstępnie sortowane w skoordynowanych zestawach i umieszczane na odpowiednich wózkach, tak aby były dostępne we właściwych czasie i miejscu.

Ostatnim etapem jest wyjazd na pobliski obiekt testowy, gdzie każdy Mercedes-AMG ONE przechodzi końcowe testy w rękach fabrycznego kierowcy. Sprawdzony pojazd zostaje odpowiednio zabezpieczony na czas transportu i w zamkniętej ciężarówce jest przewożony do siedziby Mercedes-AMG w Affalterbach. Tutaj odbywa się zarówno odprawa techniczna, przeprowadzana przez ekspertów Mercedes-AMG ONE, jak i wydanie samochodu.